Deform是一款领先的金属塑性分析软件,尤其适用于金属成型工艺的仿真与分析。Deform基于先进的有限元分析方法,能够精确模拟金属成型过程,包括锻造、挤压、轧制等复杂工艺。Deform能够分析锻造负荷、晶粒流动、模具填充等关键参数,确保工艺的准确性和可靠性。Deform提供专业的精度和稳定性,帮助工程师优化成型工艺,提高产品质量和生产效率。

Deform是一款领先的金属塑性分析软件,尤其适用于金属成型工艺的仿真与分析。Deform基于先进的有限元分析方法,能够精确模拟金属成型过程,包括锻造、挤压、轧制等复杂工艺。Deform能够分析锻造负荷、晶粒流动、模具填充等关键参数,确保工艺的准确性和可靠性。Deform提供专业的精度和稳定性,帮助工程师优化成型工艺,提高产品质量和生产效率。

软件功能

1.有限元分析(FEA):

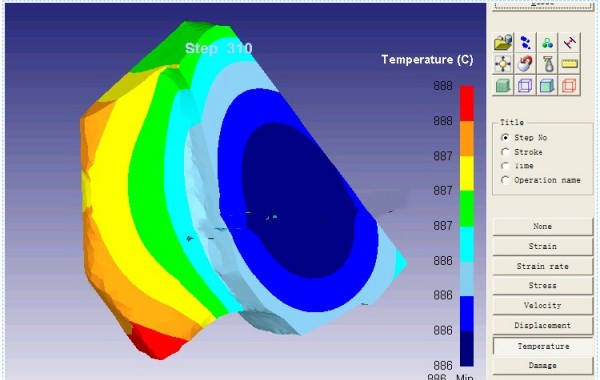

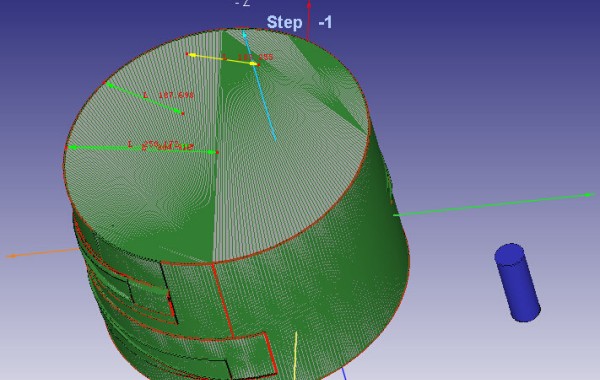

基于有限元分析方法,Deform能够精确模拟金属成型过程中的应力、应变、温度分布等关键物理量。

2.金属成型仿真:

Deform支持多种金属成型工艺的仿真,包括锻造、挤压、轧制、冲压等,帮助用户优化工艺参数。

3.热处理模拟:

能够模拟各种热处理过程,如淬火、退火、回火等,分析材料在热处理过程中的组织变化和性能。

4.模具分析:

Deform提供模具填充、模具磨损、模具寿命预测等功能,帮助用户评估和改进模具设计。

软件特色

1.模具优化功能:

Deform提供模具填充、磨损和寿命预测等分析功能,帮助用户优化模具设计,提高模具的使用寿命和成型质量。

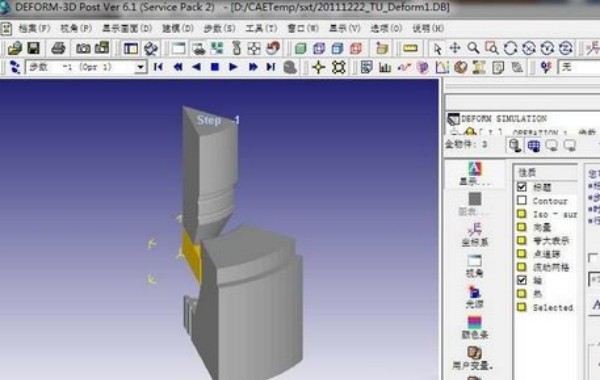

2.用户友好的界面:

设计简洁直观,操作便捷,即使是没有太多技术背景的用户也能快速上手,轻松进行复杂的工艺仿真。

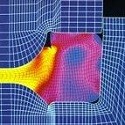

3.强大的可视化工具:

Deform提供丰富的可视化工具,用户可以直观地查看和分析仿真结果,包括应力应变分布、温度场、材料流动等。

4.多语言支持:

支持多种语言界面,方便全球用户使用,促进国际间的技术交流与合作。

应用场景

1. 金属成型工艺仿真

锻造:模拟锻造过程中的材料流动、应力分布和温度变化,优化锻造工艺参数,提高产品质量。

挤压:分析挤压过程中的材料变形、模具磨损和负荷分布,优化挤压模具设计和工艺参数。

轧制:模拟轧制过程中的材料流动、厚度变化和应力分布,优化轧制工艺,提高产品精度。

冲压:分析冲压过程中的材料变形、模具负荷和回弹现象,优化冲压模具设计和工艺参数。

2. 热处理工艺仿真

淬火:模拟淬火过程中的温度变化、冷却速率和材料组织变化,优化淬火工艺参数,提高材料硬度。

退火:分析退火过程中的温度分布、材料软化和应力释放,优化退火工艺参数,消除内应力。

回火:模拟回火过程中的温度变化、材料组织和性能变化,优化回火工艺参数,改善材料韧性。

3. 模具设计与优化

模具填充分析:模拟材料在模具中的填充过程,Deform分析填充不足、飞边等缺陷,优化模具设计。

模具磨损预测:预测模具在长期使用过程中的磨损情况,优化模具材料和表面处理工艺,延长模具寿命。

模具应力分析:Deform分析模具在成型过程中的应力分布,评估模具的强度和刚度,避免模具断裂和变形。

4. 材料性能评估

晶粒结构分析:模拟材料在成型和热处理过程中的晶粒结构变化,评估材料的微观组织和性能。

材料流动分析:分析材料在成型过程中的流动行为,评估材料的可成型性和缺陷风险。

软件特别说明

jieyamima:www.downza.cn

恒智天成建筑工程资料管理软件 v2025.12.17

恒智天成建筑工程资料管理软件 v2025.12.17

草图大师SketchUp v20.0.373

草图大师SketchUp v20.0.373

天正建筑 v10.0

天正建筑 v10.0

路路通时刻表 官方版v20260116

路路通时刻表 官方版v20260116

网吧计费系统 官方版 v7.2.11.0

网吧计费系统 官方版 v7.2.11.0

通达信高速行情交易系统 v7.71

通达信高速行情交易系统 v7.71